PDFファイル

こちらを利用してください

|

| 冷間ロール成型工法について |

当社の〈■ステン40H袴〉 〈■ステンレール〉 〈■ステン鏡枠〉は、冷間ロール成型工法で製作しています。

|

|

|

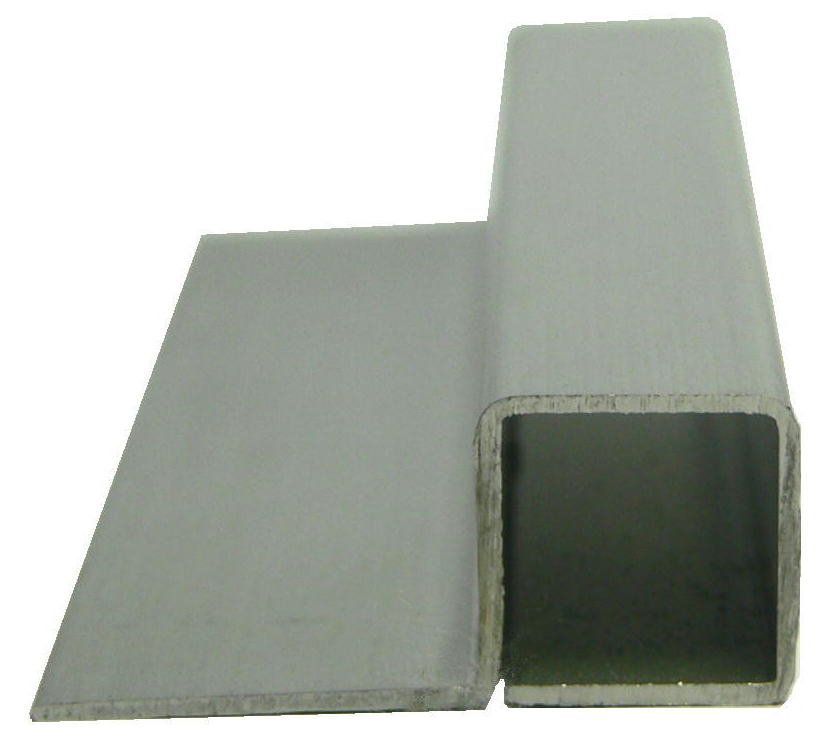

| ■ステン40H袴 |

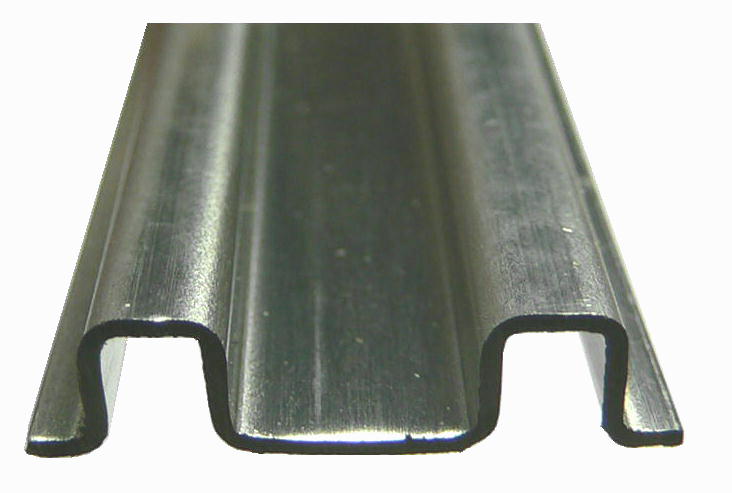

■ステン丸用2列レール |

■ステン鏡枠 |

冷間ロール成型工法には【フォーミングマシンによるロール押し出し式】と【ドローイングベンチによるロール引き抜き式】の2通りがあります。

まぁ簡単に言えば「沢山の金型を一列に並べ、長〜いコイル状のステンレスをその金型に順々に通しながら成型していく工法」です。

では、「冷間ロール成型工法で製作された製品の特徴とは?」と申しますと、まず始めに製品の精度が高いということです。

ねじれ、反り、曲がり等の誤差は、部材の長さの1000分の1におさえることが可能です。

また、プレス加工やベンダー加工に比べ、曲げ個所のエッジが鋭く加工できるので製品にシャープな印象を与えます。 プレス加工やベンダー加工では不可能な複雑な形状の成型も可能です。

実際、当社の〈■ステン40H袴〉 〈■ステン鏡枠〉は、冷間ロール成型工法ならではの形状です。

〈■ステン丸用2列レール〉とベンダー加工で製作された製品を比べていただくと、その違いがお分かりになるでしょう。(図1参照)

さらに、成型金型の中にシャーリング(幅切)の際に出来るバリ(カエリ):(図2参照)を押さえる工程を加えていますので、バリ(カエリ)の少ない製品が出来上がります。

次に、冷間ロール成型工法で製作された製品の欠点を申し上げますと、切断すると「スプリングバック」が起こることです。

「スプリングバック」とは、その名の通り「バネ戻り」とでも言いましょうか、切断された切り口の片方が少し開くのです。

つまり、形状にもよりますが、当社の製品においては、約10数回〜20数回に渡り少しずつ曲げていくのですが、いわば長い平らなコイルは、金型による曲げだけでなく、先に曲げられた手前のコイルに引っ張られるようにも曲がっていくので、その先に曲がっている部分が切断により無くなると、少し角度が戻るということです。(但し、密着した箇所は、さらに工程を加え形状を安定させていますので「スプリングバック」は、ほとんど起こりません。)

実際、当社の製品においても「スプリングバック」は起こりますが、使用上の問題は一度も発生していません。

|

|

|